陶瓷纤维板作为一种卓越的耐火材料,在众多高温工业领域有着广泛应用。其制作过程融合了多道精细工序与多种关键材料,下面将详细介绍。

一、制作原理

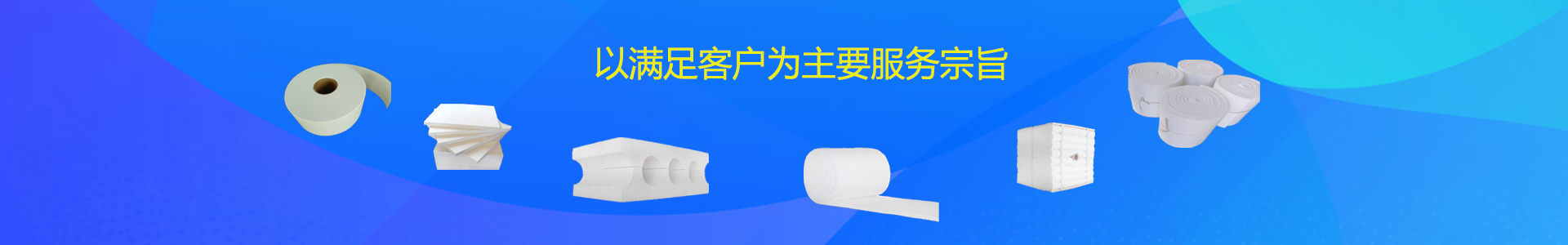

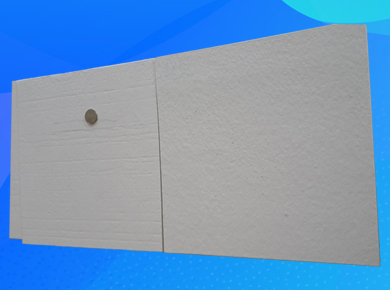

陶瓷纤维板主要以喷吹纤维为基础原料,随后添加结合剂以及填料助剂等成分。通过打浆工序,使各材料初步混合均匀并形成具有一定流动性的浆体。接着进行成型操作,赋予其初步的形状,之后依次历经脱水、干燥,去除多余水分,再经过磨削切边,最终得到符合尺寸要求和表面质量标准的陶瓷纤维板。

二、主要材料

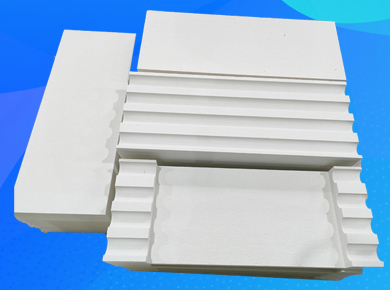

- 硅酸铝纤维:其密度处于 85 – 198kg/m³ 之间,渣球总含量需满足≥0.212mm 且≤55% 的标准,在经过 1100℃持续 24 小时的加热后,永久线变化≤4%,它是构成陶瓷纤维板的主体纤维材料,为板材提供基础的结构和性能支撑。

- 石英纤维:密度在 100 – 210kg/m³,具备长期耐温 1200℃以上的特性,且二氧化硅的含量≥98%,能有效增强陶瓷纤维板的耐高温性能与稳定性。

- 氢氧化镁粉:通常为 600 – 1200 目,在制作过程中发挥着特定的化学作用,影响板材的内部结构与性能。

- 高纯氧化铝粉:500 – 1000 目,与其他材料协同作用,有助于提升陶瓷纤维板的强度与耐火性能。

- 硅溶胶:氧化钠的含量≤0.5%,PH 值在 8 – 11,作为结合剂的重要组成部分,有助于将各种纤维和填料粘结在一起。

- 阳离子淀粉:在整个制作流程中,对材料的混合、成型等环节起到辅助作用,优化材料的团聚性和成型效果。

三、制作步骤

- 准备材料:按照精确的比例要求,分别称取适量的硅酸铝纤维、石英纤维、氢氧化镁粉、高纯氧化铝粉、硅溶胶以及阳离子淀粉,确保各材料的质量和数量准确无误。

- 混合材料:首先将硅酸铝纤维及石英纤维进行压碎处理,然后充分混合均匀。接着将硅溶胶加入混合纤维中,并适量加水搅拌,使其形成纤维混合物并充分混合,保证纤维均匀分散在溶液中。同时,把氢氧化镁粉及高纯氧化铝粉加水搅拌,使其充分混合成均匀的浆料。另外,将阳离子淀粉加水制成阳离子淀粉水溶液并充分搅拌均匀。之后,把混合好的氢氧化镁粉及高纯氧化铝混合物缓缓加入纤维混合物中,再次充分混合,使各种固体颗粒均匀分布在纤维体系中。最后将阳离子淀粉水溶液混入纤维混合物中,通过搅拌等操作形成团聚物,此时材料已初步具备成型的条件。

- 成型:将上述得到的团聚物放置到特定的模具中,利用真空吸附成型技术,通过抽真空产生的压力差,使团聚物紧密地填充模具型腔,从而制作出陶瓷纤维板胚体,胚体的形状和尺寸与模具一致。

- 烘干:把成型后的陶瓷纤维板胚体放置在专门的烘干设备中,在合适的温度和湿度条件下进行烘干处理,去除胚体中的水分,使胚体逐渐固化并获得一定的强度,为后续的烧结工序做好准备。

- 烧结:将烘干后的陶瓷纤维板胚体送入高温烧结炉中,加热到特定的温度范围,并保持一定的时间。在高温环境下,材料内部发生一系列物理化学反应,如生成低温 β 型堇青石等晶体结构,这些晶体结构能够显著增强陶瓷纤维板的强度、硬度和耐火性能等。烧结完成后,经过自然冷却,最终得到高质量的陶瓷纤维板成品。

除了上述常见的制作方法外,还有其他制作工艺。例如耐高温陶瓷纤维板的制作方法:先将陶瓷纤维棉和溶剂混合搅拌成絮状,加入填充料和分散剂得到乳状悬浮液;把有机结合剂用水加热成透明糊状溶液并预热;接着将预热后的结合剂加入悬浮液中,搅拌打散成小絮状物;然后将絮状物加入模具真空吸滤压制成坯体;最后将坯体烘干烧制成型。

陶瓷纤维板凭借其优良的抗风蚀能力、加热不膨胀、质轻、施工方便,可任意剪切弯曲等特点,成为窑炉、管道及其他保温设备的理想节能材料,在工业生产的高温隔热领域占据着重要地位。